ńö¤õ║¦µĢ░µŹ«Ķ┐Įµ║»ń│╗ń╗¤

ÕÄŗń╝®µ£║ńö¤õ║¦ńö¤õ║¦µĢ░µŹ«Ķ┐Įµ║»ń│╗ń╗¤ķĪ╣ńø«µĪłõŠŗ

Õ╝ĢĶ©Ć

Õ£©ÕĮōõ╗Ŗń½×õ║ēµ┐ĆńāłńÜäÕłČķĆĀõĖÜńÄ»ÕóāõĖŁ’╝īÕÄŗń╝®µ£║ńö¤õ║¦õ╝üõĖÜķØóõĖ┤ńØƵŚźńøŖõĖźÕ│╗ńÜäµīæµłś’╝īÕīģµŗ¼µÅÉÕŹćõ║¦ÕōüĶ┤©ķćÅŃĆüõ╝śÕī¢ńö¤õ║¦µĢłńÄćŃĆüķÖŹõĮÄĶ┐ÉĶÉźµłÉµ£¼õ╗źÕÅŖµ╗ĪĶČ│õĖźµĀ╝ńÜäĶĪīõĖܵ│ĢĶ¦äĶ”üµ▒éŃĆéÕģČõĖŁ’╝īÕ«×ńÄ░ńö¤õ║¦Õģ©µĄüń©ŗńÜäķĆŵśÄÕī¢ÕÆīÕÅ»Ķ┐Įµ║»µĆ¦’╝īÕĘ▓µłÉõĖ║õ╝üõĖÜÕ«×ńÄ░ń▓ŠńøŖńö¤õ║¦ÕÆīµÖ║ĶāĮÕłČķĆĀńÜäÕģ│ķö«õĖĆńÄ»ŃĆéõĖĆõĖ¬ķ½śµĢłńÜäµĢ░µŹ«Ķ┐Įµ║»ń│╗ń╗¤õĖŹõ╗ģĶāĮÕĖ«ÕŖ®õ╝üõĖÜÕ┐½ķĆ¤Õ«ÜõĮŹÕÆīĶ¦ŻÕå│ńö¤õ║¦õĖŁńÜäĶ┤©ķćÅķŚ«ķóś’╝īĶ┐śĶāĮõĖ║ńö¤õ║¦õ╝śÕī¢ŃĆüõŠøÕ║öķōŠń«ĪńÉåÕÆīÕö«ÕÉĵ£ŹÕŖĪµÅÉõŠøÕØÜÕ«×ńÜäµĢ░µŹ«µö»µÆæŃĆé

µ£¼µĪłõŠŗÕ░åµĘ▒ÕģźµÄóĶ«©Õ£©ÕÄŗń╝®µ£║ńö¤õ║¦ĶĪīõĖÜõĖŁ’╝īÕ”éõĮĢµ×äÕ╗║õĖĆÕźŚõĖōõĖÜŃĆüķ½śµĢłõĖöń¼”ÕÉłĶĪīõĖÜńē╣ńé╣ńÜäńö¤õ║¦µĢ░µŹ«Ķ┐Įµ║»ń│╗ń╗¤ŃĆ鵳æõ╗¼Õ░åÕłåµ×ÉĶĪīõĖÜķØóõĖ┤ńÜäµīæµłś’╝īķśÉĶ┐░ń│╗ń╗¤Ķ«ŠĶ«ĪńÉåÕ┐Ą’╝īÕ╣ČĶ»”ń╗åõ╗ŗń╗ŹÕģ│ķö«µŖƵ£»µ¢╣µĪłõĖÄÕ«×µ¢ĮńŁ¢ńĢź’╝īµ£Ćń╗łÕ▒Ģńż║Ķ»źń│╗ń╗¤Õ”éõĮĢÕŖ®ÕŖøõ╝üõĖÜÕ«×ńÄ░µĢ░ÕŁŚÕī¢ĶĮ¼Õ×ŗ’╝īµÅÉÕŹćµĀĖÕ┐āń½×õ║ēÕŖøŃĆé

ĶĪīõĖÜĶāīµÖ»õĖĵīæµłś

ÕÄŗń╝®µ£║õĮ£õĖ║ÕĘźõĖÜńö¤õ║¦õĖŁńÜäµĀĖÕ┐āĶ«ŠÕżć’╝īÕ╣┐µ│øÕ║öńö©õ║Äń¤│µ▓╣Õī¢ÕĘźŃĆüĶāĮµ║ÉŃĆüÕłČÕåĘŃĆüµÜ¢ķĆÜń®║Ķ░āńŁēÕżÜõĖ¬ķóåÕ¤¤ŃĆéÕģČõ║¦ÕōüĶ┤©ķćÅńø┤µÄźÕģ│ń│╗Õł░õĖŗµĖĖõ║¦õĖÜńÜäń©│Õ«ÜĶ┐ÉĶĪīÕÆīÕ«ēÕģ©ńö¤õ║¦ŃĆéķÜÅńØĆÕĖéÕ£║Õ»╣õ║¦ÕōüĶ┤©ķćÅÕÆīÕÅ»ķØĀµĆ¦Ķ”üµ▒éńÜäõĖŹµ¢ŁµÅÉķ½ś’╝īõ╗źÕÅŖÕģ©ńÉāÕī¢ń½×õ║ēńÜäÕŖĀÕē¦’╝īÕÄŗń╝®µ£║ÕłČķĆĀõ╝üõĖÜõ║¤ķ£ĆõĖĆÕźŚÕ«īÕ¢äńÜäńö¤õ║¦µĢ░µŹ«Ķ┐Įµ║»ń│╗ń╗¤µØźÕ║öÕ»╣µīæµłśŃĆé

1. ńö¤õ║¦ń║┐ÕżŹµØéµĆ¦õĖĵĢ░µŹ«ÕŁżÕ▓ø

ÕÄŗń╝®µ£║ńö¤õ║¦µČēÕÅŖÕżÜķüōÕżŹµØéÕĘźÕ║Å’╝īõ╗ÄķøČķā©õ╗ČÕŖĀÕĘźŃĆüń╗äĶŻģŃĆüńäŖµÄźŃĆüµŻĆµĄŗÕł░µ£Ćń╗łńÜäµĆ¦ĶāĮµĄŗĶ»Ģ’╝īµ»ÅõĖ¬ńÄ»ĶŖéķāĮõ╝Üõ║¦ńö¤Õż¦ķćÅńÜäńö¤õ║¦µĢ░µŹ«ŃĆéńäČĶĆī’╝īĶ«ĖÕżÜõ╝Āń╗¤ńö¤õ║¦ń║┐µö╣ķĆĀµŚČķŚ┤ĶŠāµŚ®’╝īÕŁśÕ£©õ╗źõĖŗń¬üÕć║ķŚ«ķóś’╝Ü

- PLCÕōüńēīõĖÄÕŹÅĶ««ÕżÜµĀĘ’╝ÜõĖŹÕÉīÕĘźõĮŹńÜäÕÅ»ń╝¢ń©ŗķĆ╗ĶŠæµÄ¦ÕłČÕÖ©’╝łPLC’╝ēÕÅ»ĶāĮµØźĶć¬õĖŹÕÉīÕōüńēī’╝łÕ”éĶź┐ķŚ©ÕŁÉŃĆüõĖēĶÅ▒ŃĆüµ¼¦Õ¦åķŠÖńŁē’╝ē’╝īķććńö©ÕÉäĶć¬õĖōµ£ēńÜäķĆÜõ┐ĪÕŹÅĶ««’╝īÕ»╝Ķć┤µĢ░µŹ«ķććķøåµÄźÕÅŻõĖŹń╗¤õĖĆ’╝īÕĮóµłÉŌĆ£µĢ░µŹ«ÕŁżÕ▓øŌĆØŃĆé

- µŻĆµĄŗĶ«ŠÕżćÕÄéÕ«ČÕĘ«Õ╝é’╝ÜÕÉäń▒╗µŻĆµĄŗĶ«ŠÕżćńö▒õĖŹÕÉīõŠøÕ║öÕĢåÕ╝ĆÕÅæ’╝īÕģȵĢ░µŹ«ĶŠōÕć║µĀ╝Õ╝ÅÕÆīµÄźÕÅŻµĀćÕćåÕÉäÕ╝é’╝īÕó×ÕŖĀõ║åµĢ░µŹ«µĢ┤ÕÉłńÜäķÜŠÕ║”ŃĆé

- ķĆÜõ┐ĪµÄźÕÅŻÕī«õ╣Å’╝Üķā©ÕłåĶĆüµŚ¦Ķ«ŠÕżćń╝║õ╣ÅńÄ░õ╗ŻÕī¢ńÜäķĆÜõ┐ĪµÄźÕÅŻ’╝łÕ”éõ╗źÕż¬ńĮæ’╝ē’╝īõĮ┐ÕŠŚµĢ░µŹ«ķÜŠõ╗źńø┤µÄźõ╝ĀĶŠōÕł░õĖŖõĮŹń│╗ń╗¤ŃĆé

- µĢ░µŹ«õĖŁĶĮ¼ĶŖéńé╣ÕżÜ’╝ÜõĖ║Ķ¦ŻÕå│õĖŖĶ┐░ķŚ«ķóś’╝īõ╝üõĖÜÕÅ»ĶāĮķććńö©ÕżÜÕ▒éµĢ░µŹ«õĖŁĶĮ¼µ¢╣µĪł’╝īÕó×ÕŖĀõ║åń│╗ń╗¤ÕżŹµØéµĆ¦ŃĆüµĮ£Õ£©µĢģķÜ£ńé╣ÕÆīµĢ░µŹ«Õ╗ČĶ┐¤ŃĆé

Ķ┐Öõ║øķŚ«ķóśÕ»╝Ķć┤ńö¤õ║¦µĢ░µŹ«ķÜŠõ╗źÕ«×µŚČŃĆüÕćåńĪ«ŃĆüÕģ©ķØóÕ£░ĶÄĘÕÅ¢ÕÆīµĢ┤ÕÉł’╝īõĖźķćŹÕłČń║”õ║åńö¤õ║¦Ķ┐ćń©ŗńÜäķĆŵśÄÕī¢ÕÆīÕÅ»Ķ┐Įµ║»µĆ¦ŃĆé

2. Ķ┤©ķćÅń«ĪńÉåõĖÄÕÉłĶ¦äµĆ¦Ķ”üµ▒é

ÕÄŗń╝®µ£║õ║¦ÕōüńÜäĶ┤©ķćÅńø┤µÄźÕĮ▒ÕōŹÕģȵƦĶāĮÕÆīõĮ┐ńö©Õ»┐ÕæĮŃĆéõĖƵŚ”Õć║ńÄ░Ķ┤©ķćÅķŚ«ķóś’╝īĶ┐Įµ║»ÕģȵĀ╣µ║ÉĶć│Õģ│ķćŹĶ”üŃĆéõ╝Āń╗¤ńÜäõ║║ÕĘźĶ«░ÕĮĢµ¢╣Õ╝ŵĢłńÄćõĮÄõĖŗõĖöµśōÕć║ķöÖ’╝īķÜŠõ╗źµ╗ĪĶČ│Õ┐½ķƤÕōŹÕ║öÕÆīń▓ŠÕćåĶ┐Įµ║»ńÜäķ£Ćµ▒éŃĆéÕÉīµŚČ’╝īķØóÕ»╣µŚźńøŖõĖźµĀ╝ńÜäĶĪīõĖܵĀćÕćåÕÆīµ│ĢĶ¦äĶ”üµ▒é’╝īõ╝üõĖÜķ£ĆĶ”üµÅÉõŠøĶ»”Õ░ĮńÜäńö¤õ║¦Ķ«░ÕĮĢÕÆīĶ┤©ķćŵŖźÕæŖ’╝īõ╗źĶ»üµśÄõ║¦Õōüń¼”ÕÉłńøĖÕģ│Ķ¦äĶīāŃĆé

3. ńö¤õ║¦µĢłńÄćõĖĵłÉµ£¼µÄ¦ÕłČ

ń╝║õ╣ŵ£ēµĢłńÜäµĢ░µŹ«Ķ┐Įµ║»’╝īõ╝üõĖÜķÜŠõ╗źÕ»╣ńö¤õ║¦Ķ┐ćń©ŗĶ┐øĶĪīń▓Šń╗åÕī¢ń«ĪńÉåÕÆīõ╝śÕī¢ŃĆéõŠŗÕ”é’╝īÕĮōńö¤õ║¦µĢłńÄćõĖŗķÖŹµł¢Õ║¤ÕōüńÄćÕŹćķ½śµŚČ’╝īķÜŠõ╗źÕ┐½ķĆ¤Õ«ÜõĮŹķŚ«ķóśÕĘźõĮŹÕÆīÕĤÕøĀŃĆ鵣żÕż¢’╝īõĖŹÕ«īÕ¢äńÜäĶ┐Įµ║»õĮōń│╗õ╣¤ÕÅ»ĶāĮÕ»╝Ķć┤ÕżÕø×µłÉµ£¼Õó×ÕŖĀ’╝īÕōüńēīÕŻ░Ķ¬ēÕÅŚµŹ¤ŃĆé

ń│╗ń╗¤Ķ«ŠĶ«ĪńÉåÕ┐ĄõĖĵĀĖÕ┐āÕŖ¤ĶāĮ

ķÆłÕ»╣ÕÄŗń╝®µ£║ńö¤õ║¦ĶĪīõĖÜńÜäńē╣ńé╣ÕÆīµīæµłś’╝īµłæõ╗¼Ķ«ŠĶ«Īõ║åõĖĆÕźŚõ╗źµĢ░µŹ«õĖ║µĀĖÕ┐āŃĆüõ╗źĶ┐Įµ║»õĖ║ńø«µĀćŃĆüõ╗źµÅÉÕŹćńö¤õ║¦ń«ĪńÉåµ░┤Õ╣│õĖ║Õ«ŚµŚ©ńÜäńö¤õ║¦µĢ░µŹ«Ķ┐Įµ║»ń│╗ń╗¤ŃĆéĶ»źń│╗ń╗¤µŚ©Õ£©Õ«×ńÄ░õ╗ÄÕĤµØɵ¢ÖÕģźÕ║ōÕł░µłÉÕōüÕć║Õ║ōńÜäÕģ©ńö¤ÕæĮÕ橵£¤µĢ░µŹ«ń«ĪńÉå’╝īńĪ«õ┐ص»ÅõĖĆÕÅ░ÕÄŗń╝®µ£║ķāĮµŗźµ£ēµĖģµÖ░ŃĆüÕ«īµĢ┤ńÜäŌĆ£µĢ░ÕŁŚÕ▒źÕÄåŌĆØŃĆé

1. Õģ©ķØóµĢ░µŹ«ķććķøåõĖĵĢ┤ÕÉł

ń│╗ń╗¤ķĆÜĶ┐ćÕżÜń¦ŹµŖƵ£»µēŗµ«Ą’╝īÕ«×ńÄ░Õ»╣ńö¤õ║¦ń║┐ÕÉäÕĘźõĮŹµĢ░µŹ«ńÜäÕģ©ķØóŃĆüÕ«×µŚČķććķøå’╝īÕ╣ČĶ┐øĶĪīµ£ēµĢłµĢ┤ÕÉł’╝īµēōńĀ┤µĢ░µŹ«ÕŁżÕ▓øŃĆéķććķøåńÜäµĢ░µŹ«ń▒╗Õ×ŗÕīģµŗ¼õĮåõĖŹķÖÉõ║Ä’╝Ü

- õ║¦Õōüõ┐Īµü»’╝ÜÕö»õĖƵĀćĶ»åńĀü’╝łÕ”éķā©õ╗Čń╝¢ÕÅĘŃĆüõ║¦ÕōüÕ║ÅÕłŚÕÅĘ’╝ēŃĆüõ║¦ÕōüÕ×ŗÕÅĘŃĆüµē╣µ¼Īõ┐Īµü»ńŁēŃĆé

- ÕĘźĶē║ÕÅéµĢ░’╝ܵĖ®Õ║”ŃĆüÕÄŗÕŖøŃĆüńöĄµĄüŃĆüµēŁń¤®ŃĆüńäŖµÄźÕÅéµĢ░ŃĆüÕÄŗÕģźµĘ▒Õ║”ńŁēÕģ│ķö«ÕĘźĶē║µĢ░µŹ«ŃĆé

- Ķ┤©ķćŵŻĆµĄŗµĢ░µŹ«’╝Üń╗Øń╝śńöĄķś╗ŃĆüńŻüµØ¤ķćÅŃĆüµ│äķ£▓ÕĆ╝ŃĆüÕż¢Ķ¦éµŻĆµ¤źń╗ōµ×£ŃĆüÕłżÕ«Üń╗ōµ×£’╝łOK/NG’╝ēńŁēŃĆé

- Ķ«ŠÕżćńŖȵĆüµĢ░µŹ«’╝ÜĶ«ŠÕżćĶ┐ÉĶĪīµŚČķŚ┤ŃĆüµĢģķÜ£õ╗ŻńĀüŃĆüń╗┤µŖżĶ«░ÕĮĢńŁēŃĆé

- õ║║ÕæśµōŹõĮ£µĢ░µŹ«’╝ܵōŹõĮ£Õæśń╝¢ÕÅĘŃĆüµōŹõĮ£µŚČķŚ┤ŃĆüµōŹõĮ£ÕåģÕ«╣ńŁēŃĆé

2. ń▓ŠÕćåĶ┐Įµ║»õĖÄÕÅ»Ķ¦åÕī¢ń«ĪńÉå

ń│╗ń╗¤ķĆÜĶ┐ćÕ╗║ń½ŗõ║¦ÕōüõĖÄńö¤õ║¦µĢ░µŹ«ńÜäÕģ│ĶüöÕģ│ń│╗’╝īÕ«×ńÄ░ÕżÜń╗┤Õ║”ŃĆüÕżÜÕ▒éń║¦ńÜäń▓ŠÕćåĶ┐Įµ║»ŃĆéńö©µłĘÕÅ»õ╗źµĀ╣µŹ«õ║¦ÕōüÕ║ÅÕłŚÕÅĘŃĆüµē╣µ¼ĪÕÅĘŃĆüńö¤õ║¦µŚźµ£¤ńŁēµØĪõ╗Č’╝īÕ┐½ķƤµ¤źĶ»óÕł░õ║¦ÕōüńÜäÕ«īµĢ┤ńö¤õ║¦ÕÄåÕÅ▓’╝īÕīģµŗ¼’╝Ü

- µŁŻÕÉæĶ┐Įµ║»’╝Üõ╗ÄÕĤµØɵ¢ÖÕł░µłÉÕōü’╝īõ║åĶ¦Żõ║¦Õōüńö▒Õō¬õ║øķā©õ╗Čń╗䵳ɒ╝īń╗ÅĶ┐ćõ║åÕō¬õ║øÕĘźÕ║Å’╝īńö▒Ķ░üµōŹõĮ£’╝īõ╗źÕÅŖÕÉäÕĘźõĮŹńÜäÕĘźĶē║ÕÅéµĢ░ÕÆīµŻĆµĄŗń╗ōµ×£ŃĆé

- ķĆåÕÉæĶ┐Įµ║»’╝Üõ╗ĵłÉÕōüÕł░ÕĤµØɵ¢Ö’╝īÕĮōõ║¦ÕōüÕć║ńÄ░ķŚ«ķ󜵌Ȓ╝īÕ┐½ķĆ¤Õ«ÜõĮŹķŚ«ķóśµē╣µ¼ĪŃĆüÕÅŚÕĮ▒ÕōŹõ║¦ÕōüĶīāÕø┤ŃĆüńøĖÕģ│ÕĘźõĮŹŃĆüĶ«ŠÕżćÕÆīµōŹõĮ£õ║║Õæś’╝īõ╗ÄĶĆīĶ┐øĶĪīń▓ŠÕćåÕżÕø×µł¢ķŚ«ķóśÕłåµ×ÉŃĆé

ÕÉīµŚČ’╝īń│╗ń╗¤µÅÉõŠøńø┤Ķ¦éńÜäÕÅ»Ķ¦åÕī¢ńĢīķØó’╝īķĆÜĶ┐ćńÄ░Õ£║ń£ŗµØ┐ŃĆüµŖźĶĪ©ńŁēÕĮóÕ╝Å’╝īÕ«×µŚČÕ▒Ģńż║ńö¤õ║¦Ķ┐øÕ║”ŃĆüĶ┤©ķćÅńŖČÕåĄÕÆīĶ«ŠÕżćĶ┐ÉĶĪīńŖȵĆü’╝īÕĖ«ÕŖ®ń«ĪńÉåõ║║ÕæśÕģ©ķØóµÄīµÅĪńö¤õ║¦ÕŖ©µĆüŃĆé

3. µĢ░µŹ«Õ«ēÕģ©õĖÄÕÅ»ķØĀµĆ¦õ┐ØķÜ£

Õ£©ÕżŹµØéńÜäÕĘźõĖÜńÄ░Õ£║’╝īµĢ░µŹ«õ╝ĀĶŠōńÜäń©│Õ«ÜµĆ¦ÕÆīÕ«īµĢ┤µĆ¦Ķć│Õģ│ķćŹĶ”üŃĆéń│╗ń╗¤Ķ«ŠĶ«ĪÕģģÕłåĶĆāĶÖæõ║åńĮæń╗£µ│óÕŖ©ŃĆüĶ«ŠÕżćµĢģķÜ£ńŁēõĖŹńĪ«Õ«ÜÕøĀń┤Ā’╝īķĆÜĶ┐ćÕżÜķ揵£║ÕłČńĪ«õ┐صĢ░µŹ«õĖŹõĖóÕż▒ŃĆüõĖŹń»Īµö╣’╝īõ┐ØķÜ£Ķ┐Įµ║»µĢ░µŹ«ńÜäÕ«īµĢ┤µĆ¦ÕÆīÕćåńĪ«µĆ¦ŃĆé

4. Õ╝ƵöŠµÄźÕÅŻõĖÄń│╗ń╗¤ķøåµłÉ

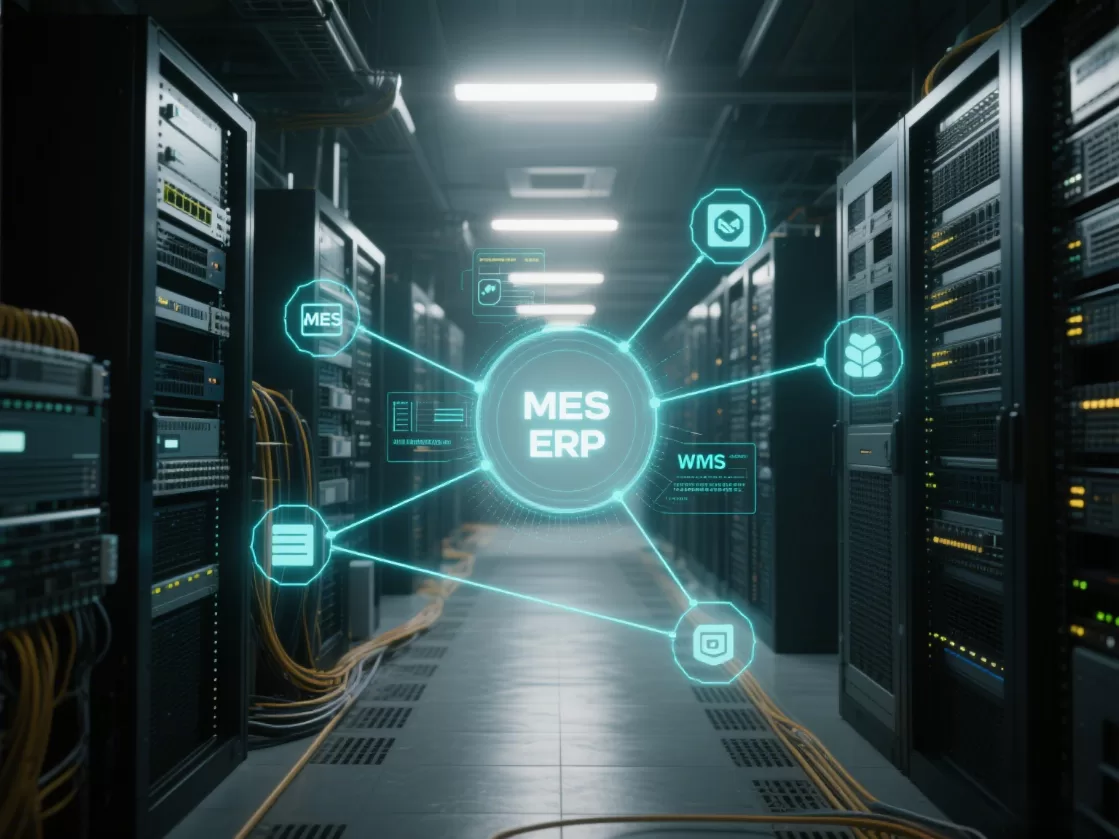

ń│╗ń╗¤ÕģĘÕżćĶē»ÕźĮńÜäÕ╝ƵöŠµĆ¦ÕÆīµē®Õ▒ĢµĆ¦’╝īÕÅ»õĖÄõ╝üõĖÜńÄ░µ£ēńÜäMES’╝łÕłČķĆĀµē¦ĶĪīń│╗ń╗¤’╝ēŃĆüWMS’╝łõ╗ōÕ║ōń«ĪńÉåń│╗ń╗¤’╝ēŃĆüERP’╝łõ╝üõĖÜĶĄäµ║ÉĶ«ĪÕłÆń│╗ń╗¤’╝ēńŁēń«ĪńÉåĶ┐ÉĶÉźÕ╣│ÕÅ░µŚĀń╝ØÕ»╣µÄź’╝īÕĮóµłÉµĢ░µŹ«ķŚŁńÄ»’╝īÕ«×ńÄ░ńö¤õ║¦ŃĆüõ╗ōÕé©ŃĆüķöĆÕö«ńŁēńÄ»ĶŖéńÜäõ┐Īµü»Õģ▒õ║½ÕÆīÕŹÅÕÉīń«ĪńÉå’╝īµÅÉÕŹćõ╝üõĖܵĢ┤õĮōĶ┐ÉĶÉźµĢłńÄćŃĆé

µĀĖÕ┐āµŖƵ£»µ¢╣µĪłõĖÄÕ«×µ¢ĮńŁ¢ńĢź

1. ÕżÜµ║ÉÕ╝éµ×äµĢ░µŹ«ķććķøåµ¢╣µĪł

ķÆłÕ»╣õ║¦ń║┐Ķ«ŠÕżćÕżÜµĀĘŃĆüÕŹÅĶ««õĖŹń╗¤õĖĆńÜäµīæµłś’╝īµłæõ╗¼ķććńö©ńüĄµ┤╗ÕżÜµĀĘńÜäÕĘźõĖܵĢ░µŹ«ķććķøåµ¢╣µĪł’╝Ü

- õĖŖõĮŹµ£║Õ╝ĆÕÅæõĖÄõ║żõ║ÆÕ»╣µÄź’╝ÜÕ»╣õ║Äõ║¦ń║┐Õģ│ķö«ÕĘźõĮŹõĖŖķ£ĆĶ”üõ║║µ£║õ║żõ║ÆńÜäÕ£║µÖ»’╝īµłæõ╗¼ń╗ōÕÉłÕģ¼ÕÅĖÕ╝║Õż¦ńÜäõĖŖõĮŹµ£║Õ╝ĆÕÅæĶāĮÕŖø’╝īÕ╝ĆÕÅæÕ«ÜÕłČÕī¢ńÜäHMI/SCADAÕ║öńö©ń©ŗÕ║ÅŃĆéĶ┐Öõ║øń©ŗÕ║ÅĶāĮÕż¤ńø┤µÄźõĖÄÕĘźõĮŹĶ«ŠÕżćĶ┐øĶĪīķĆÜõ┐Ī’╝īķććķøåÕ«×µŚČµĢ░µŹ«’╝īÕ╣ČõĖÄõĖŖÕ▒éµ£ŹÕŖĪÕÖ©Ķ┐øĶĪīµĢ░µŹ«Õ»╣µÄźŃĆéĶ┐ÖõĖŹõ╗ģĶ¦ŻÕå│õ║åHMIńĢīķØóµĢ░µŹ«ķććķøåõĖŹĶČ│ńÜäķŚ«ķóś’╝īõ╣¤õĖ║µōŹõĮ£ÕæśµÅÉõŠøõ║åµø┤ÕÅŗÕźĮńÜäõ║żõ║ÆńĢīķØóŃĆé

- PLCńø┤Ķ┐×õĖĵĢ░µŹ«ķĆÅõ╝Ā’╝ÜÕ»╣õ║ĵø┤ÕżÜµ▓Īµ£ēÕĘźµÄ¦µ£║ÕÆīHMIńÜäõ║¦ń║┐ÕĘźõĮŹ’╝īµłæõ╗¼ÕćŁÕĆ¤Õ»╣ÕÉäń▒╗PLC’╝łÕ”éĶź┐ķŚ©ÕŁÉŃĆüõĖēĶÅ▒ŃĆüµ¼¦Õ¦åķŠÖŃĆüµ¢ĮĶĆÉÕŠĘŃĆüÕÅ░ĶŠŠŃĆüµ▒ćÕĘØńŁē’╝ēÕÆīÕĘźõĖÜĶ«ŠÕżćńÜäµĘ▒ÕģźńÉåĶ¦Ż’╝īķĆÜĶ┐ćńø┤Ķ┐×PLCµł¢ķā©ńĮ▓Ķć¬Õ«Üõ╣ēńÜäķĆéķģŹÕÖ©’╝īÕ«×ńÄ░µĢ░µŹ«õ╗ÄPLCńŁēµÄ¦ÕłČÕÖ©Õł░µ£ŹÕŖĪÕÖ©ńÜäńø┤µÄźõ╝ĀĶŠōŃĆéĶ┐Öń¦ŹŌĆ£PLC->µ£ŹÕŖĪÕÖ©ŌĆØńÜäµĢ░µŹ«ńø┤õ╝Āµ¢╣Õ╝Å’╝īµ£ĆÕż¦ķÖÉÕ║”Õ£░ÕćÅÕ░æõ║åõĖŁķŚ┤ńÄ»ĶŖéÕÆīµĮ£Õ£©µĢģķÜ£ńé╣’╝īµÅÉķ½śõ║åµĢ░µŹ«õ╝ĀĶŠōńÜäµĢłńÄćÕÆīÕÅ»ķØĀµĆ¦ŃĆé

- Õģ╝Õ«╣ńÄ░µ£ēń│╗ń╗¤õĖÄÕ«ÜÕłČÕī¢Ķ¦ŻÕå│µ¢╣µĪł’╝ÜķÆłÕ»╣ńÄ░µ£ēõ║¦ń║┐µö╣ķĆĀķüŚńĢÖńÜäķŚ«ķóś’╝īõŠŗÕ”éķĆÜĶ┐ćõ║¦ń║┐ÕĘźõĮŹĶ«ŠÕżćõĖŖÕĘ▓µ£ēµ£¼Õ£░ń│╗ń╗¤µĢ░µŹ«Õ║ōĶ┐øĶĪīµĢ░µŹ«õĖŁĶĮ¼’╝īµł¢µŻĆµĄŗĶ«ŠÕżćÕĘ▓µ£ēń│╗ń╗¤µö╣ķĆĀÕÉÄńø┤µÄźõĖŖõ╝ĀµĢ░µŹ«’╝īµłæõ╗¼ķāĮĶāĮµÅÉõŠøÕ«ÜÕłČÕī¢ńÜäĶ¦ŻÕå│µ¢╣µĪłŃĆ鵳æõ╗¼Õ¤║õ║ÄÕ»╣Ķć¬ÕŖ©Õī¢ÕÆīITķóåÕ¤¤ńÜäµĘ▒Õł╗ńÉåĶ¦Ż’╝īµŗźµ£ēÕģģĶČ│ńÜäµ¢╣µ│ĢÕÆīń╗Åķ¬īµØźÕ║öÕ»╣ÕÉäń¦ŹÕżŹµØéńÜäµĢ░µŹ«µÄźÕÅŻÕÆīķøåµłÉķ£Ćµ▒é’╝īńĪ«õ┐ØĶ┐Įµ║»ķĪ╣ńø«ńÜäķĪ║Õł®ĶÉĮÕ£░ŃĆé

2. µĢ░µŹ«ń╝ōÕŁśõĖÄķś▓õĖóÕż▒µ£║ÕłČ

µĢ░µŹ«õĖŹõĖóÕż▒µś»Ķ┐Įµ║»ń│╗ń╗¤ńÜäµ£ĆÕż¦Ķ”üµ▒éŃĆéÕ£©ÕĘźõĖÜńÄ░Õ£║’╝īńĮæń╗£µ¢Łń║┐ŃĆüµ£ŹÕŖĪÕÖ©µĢģķÜ£ńŁēµāģÕåĄµŚČµ£ēÕÅæńö¤ŃĆéõĖ║µŁż’╝īµłæõ╗¼Ķć¬ńĀöõ║åÕģłĶ┐øńÜäµĢ░µŹ«ń╝ōÕŁśµ¢╣µ│Ģ’╝īńĪ«õ┐ØÕ£©ńĮæń╗£õĖŁµ¢Łµł¢ÕģČõ╗¢ÕĮ▒ÕōŹń│╗ń╗¤Ķ┐ÉĶĪīńÜäÕ╝éÕĖĖµāģÕåĄõĖŗ’╝īµĢ░µŹ«ĶāĮÕż¤µ£ēµĢłń╝ōÕŁśõ║ÄĶŠ╣ń╝śń½»µł¢µ£¼Õ£░ÕŁśÕé©Ķ«ŠÕżćŃĆéõĖƵŚ”ńĮæń╗£µüóÕżŹ’╝īń╝ōÕŁśµĢ░µŹ«Õ░åĶć¬ÕŖ©õĖŖõ╝ĀĶć│µ£ŹÕŖĪÕÖ©’╝īõ╗ÄĶĆīõ┐ØķÜ£µĢ░µŹ«ńÜäÕ«īµĢ┤µĆ¦ÕÆīĶ┐×ń╗ŁµĆ¦ŃĆéĶ┐Öń¦ŹÕ£©Õ╣▓µē░ÕÆīõĖŹńĪ«Õ«ÜµĆ¦ÕżŹµØéńÜäÕĘźõĖÜńÄ░Õ£║õĖŁńĪ«õ┐صĢ░µŹ«õĖŹõĖóÕż▒ńÜäĶāĮÕŖø’╝īÕ»╣õ║ĵ×äÕ╗║ķ½śÕÅ»ķØĀµĆ¦ńÜäĶ┐Įµ║»ń│╗ń╗¤Õ░żõĖ║ķćŹĶ”üŃĆé

3. Õ╝║Õż¦ńÜäITÕ╝ĆÕÅæõĖÄń│╗ń╗¤ķøåµłÉĶāĮÕŖø

µłæõ╗¼µŗźµ£ēõĖōõĖÜńÜäITÕ╝ĆÕÅæÕøóķś¤’╝īĶāĮÕż¤µĀ╣µŹ«Õ«óµłĘķ£Ćµ▒é’╝īÕ£©Ķ┐Įµ║»µĢ░µŹ«ńÜäÕ¤║ńĪĆõĖŖ’╝īÕ«×ńÄ░õĖÄń¼¼õĖēµ¢╣ń│╗ń╗¤ńÜäµĘ▒Õ║”ķøåµłÉ’╝Ü

- MES/WMS/ERPķøåµłÉ’╝ܵłæõ╗¼Õ░åĶ┐Įµ║»µĢ░µŹ«õĖÄÕłČķĆĀµē¦ĶĪīń│╗ń╗¤’╝łMES’╝ēŃĆüõ╗ōÕ║ōń«ĪńÉåń│╗ń╗¤’╝łWMS’╝ēŃĆüõ╝üõĖÜĶĄäµ║ÉĶ«ĪÕłÆń│╗ń╗¤’╝łERP’╝ēńŁēµĀĖÕ┐āń«ĪńÉåĶ┐ÉĶÉźÕ╣│ÕÅ░µŚĀń╝ØÕ»╣µÄź’╝īÕĮóµłÉńö¤õ║¦ŃĆüńē®µĄüŃĆüĶ┤óÕŖĪńŁēÕģ©õĖÜÕŖĪķōŠµØĪńÜäµĢ░µŹ«ķŚŁńÄ»ŃĆéĶ┐ÖõĮ┐ÕŠŚõ╝üõĖÜĶāĮÕż¤õ╗ÄÕ«ÅĶ¦éÕ▒éķØóµÄīµÅĪńö¤õ║¦Ķ┐ÉĶÉźńŖČÕåĄ’╝īĶ┐øĶĪīµø┤ń▓ŠÕćåńÜäÕå│ńŁ¢ŃĆé

- Õó×ÕĆ╝Õ░Åń│╗ń╗¤Õ«×µ¢Į’╝ÜķÖżõ║åµĀĖÕ┐āĶ┐Įµ║»ÕŖ¤ĶāĮ’╝īµłæõ╗¼Ķ┐śĶāĮµĀ╣µŹ«ńÄ░Õ£║ķ£Ćµ▒é’╝īķÖäÕĖ”Õ«×µ¢ĮõĖĆń│╗ÕłŚÕó×ÕĆ╝Õ░Åń│╗ń╗¤’╝īÕ”é’╝Ü

- ńÄ░Õ£║ń£ŗµØ┐’╝ÜÕ«×µŚČÕ▒Ģńż║ńö¤õ║¦Ķ┐øÕ║”ŃĆüĶ┤©ķćŵīćµĀćŃĆüĶ«ŠÕżćńŖȵĆüńŁēÕģ│ķö«õ┐Īµü»’╝īµÅÉÕŹćńÄ░Õ£║ń«ĪńÉåķĆŵśÄÕ║”ŃĆé

- Õ«ēńü»ń│╗ń╗¤’╝ÜÕ┐½ķƤÕōŹÕ║öńö¤õ║¦Õ╝éÕĖĖ’╝īń╝®ń¤ŁµĢģķÜ£Õü£µ£║µŚČķŚ┤ŃĆé

- ÕŽµ¢Öń│╗ń╗¤’╝Üõ╝śÕī¢ńē®µ¢ÖķģŹķĆüµĄüń©ŗ’╝īńĪ«õ┐Øńö¤õ║¦ń║┐ńē®µ¢ÖõŠøÕ║öÕÅŖµŚČŃĆé

Ķ┐Öõ║øÕ░Åń│╗ń╗¤ńÜäÕ«×µ¢Į’╝īĶ┐øõĖƵŁźµÅÉÕŹćõ║åńö¤õ║¦ń║┐ńÜäµÖ║ĶāĮÕī¢µ░┤Õ╣│ÕÆīń«ĪńÉåµĢłńÄć’╝īõĖ║Õ«óµłĘµÅÉõŠøõ║åµø┤ÕżÜńÜäÕó×ÕĆ╝µ£ŹÕŖĪŃĆé

Õ«×µ¢ĮµĢłńøŖ

ķĆÜĶ┐ćķā©ńĮ▓µ£¼ńö¤õ║¦µĢ░µŹ«Ķ┐Įµ║»ń│╗ń╗¤’╝īÕÄŗń╝®µ£║ńö¤õ║¦õ╝üõĖÜÕ░åĶÄĘÕŠŚµśŠĶæŚńÜäµĢłńøŖ’╝Ü

- µÅÉÕŹćõ║¦ÕōüĶ┤©ķćÅ’╝ÜÕ«×ńÄ░Õģ©µĄüń©ŗĶ┤©ķćŵĢ░µŹ«Ķ┐Įµ║»’╝īÕ┐½ķĆ¤Õ«ÜõĮŹĶ┤©ķćÅķŚ«ķóśµĀ╣µ║É’╝īµ£ēµĢłµÄ¦ÕłČõĖŹĶē»Õōü’╝īµÅÉÕŹćõ║¦ÕōüõĖƵ¼ĪµĆ¦ÕÉłµĀ╝ńÄćŃĆé

- õ╝śÕī¢ńö¤õ║¦µĢłńÄć’╝ÜÕ«×µŚČńøæµÄ¦ńö¤õ║¦Ķ┐øÕ║”ÕÆīĶ«ŠÕżćńŖȵĆü’╝īÕÅŖµŚČÕÅæńÄ░Õ╣ČĶ¦ŻÕå│ńö¤õ║¦ńōČķół’╝īµÅÉķ½śńö¤õ║¦ń║┐ń©╝ÕŖ©ńÄćÕÆīµĢ┤õĮōµĢłńÄćŃĆé

- Õ╝║Õī¢ķŻÄķÖ®ń«ĪńÉå’╝ÜÕĮōõ║¦ÕōüÕć║ńÄ░µē╣µ¼ĪµĆ¦ķŚ«ķ󜵌Ȓ╝īĶāĮÕż¤Ķ┐ģķƤŃĆüń▓ŠÕćåÕ£░Ķ┐øĶĪīÕżÕø×’╝īµ£ĆÕż¦ń©ŗÕ║”ķÖŹõĮÄÕżÕø×µłÉµ£¼ÕÆīÕōüńēīµŹ¤Õż▒ŃĆé

- µ╗ĪĶČ│ÕÉłĶ¦äĶ”üµ▒é’╝ܵÅÉõŠøĶ»”Õ░ĮŃĆüÕćåńĪ«ńÜäńö¤õ║¦Ķ«░ÕĮĢÕÆīĶ┤©ķćŵŖźÕæŖ’╝īĶĮ╗µØŠÕ║öÕ»╣ĶĪīõĖÜńøæń«ĪÕÆīÕ«óµłĘÕ«ĪĶ«ĪŃĆé

- µĢ░µŹ«ķ®▒ÕŖ©Õå│ńŁ¢’╝Üń¦»ń┤»µĄĘķćÅńö¤õ║¦µĢ░µŹ«’╝īõĖ║ńö¤õ║¦ÕĘźĶē║õ╝śÕī¢ŃĆüĶ«ŠÕżćń╗┤µŖżŃĆüõ║║Õæśń╗®µĢłĶ»äõ╝░ńŁēµÅÉõŠøµĢ░µŹ«µö»µÆæ’╝īÕŖ®ÕŖøõ╝üõĖÜÕ«×ńÄ░µĢ░µŹ«ķ®▒ÕŖ©ńÜäµÖ║ĶāĮÕå│ńŁ¢ŃĆé

- µÅÉÕŹćÕ«óµłĘµ╗ĪµäÅÕ║”’╝ÜķĆÜĶ┐ćķĆŵśÄÕī¢ńÜäĶ┐Įµ║»õĮōń│╗’╝īÕó×Õ╝║Õ«óµłĘÕ»╣õ║¦ÕōüĶ┤©ķćÅńÜäõ┐Īõ╗╗’╝īµÅÉÕŹćÕōüńēīÕĮóĶ▒ĪÕÆīÕĖéÕ£║ń½×õ║ēÕŖøŃĆé

µłæõ╗¼ńÜäÕ«×ÕŖøõĖÄń╗Åķ¬ī

Õ£©ńö¤õ║¦µĢ░µŹ«Ķ┐Įµ║»ń│╗ń╗¤ķóåÕ¤¤’╝īµłæõ╗¼Õģ¼ÕÅĖµŗźµ£ēµĘ▒ÕÄÜńÜäµŖƵ£»Õ«×ÕŖøÕÆīõĖ░Õ»īńÜäķĪ╣ńø«ń╗Åķ¬īŃĆ鵳æõ╗¼µĘ▒ń¤źÕÄŗń╝®µ£║ńö¤õ║¦ĶĪīõĖÜńÜäÕżŹµØéµĆ¦ÕÆīńē╣µ«ŖµĆ¦’╝īÕ╣ČÕĘ▓µłÉÕŖ¤õĖ║ÕżÜÕ«ČĶĪīõĖÜķóåÕģłõ╝üõĖܵÅÉõŠøõ║åÕ«ÜÕłČÕī¢ńÜäĶ¦ŻÕå│µ¢╣µĪłŃĆé

µłæõ╗¼õĖŹõ╗ģń夵éēÕÉäń▒╗ÕĘźõĖÜķĆÜõ┐ĪÕŹÅĶ««ÕÆīµĢ░µŹ«ķććķøåµŖƵ£»’╝īµø┤ÕģĘÕżćÕ╝║Õż¦ńÜäõĖŖõĮŹµ£║ÕÆīITÕ╝ĆÕÅæĶāĮÕŖø’╝īĶāĮÕż¤µĀ╣µŹ«Õ«óµłĘńÜäÕ«×ķÖģķ£Ćµ▒é’╝īõ╗ÄÕ║ĢÕ▒éµĢ░µŹ«ķććķøåÕł░õĖŖÕ▒éń│╗ń╗¤ķøåµłÉ’╝īµÅÉõŠøń½»Õł░ń½»ńÜäÕģ©µĀłÕ╝ŵ£ŹÕŖĪŃĆ鵳æõ╗¼Ķć¬ńĀöńÜäµĢ░µŹ«ń╝ōÕŁśµ¢╣µ│Ģ’╝īńĪ«õ┐Øõ║åÕ£©ÕżŹµØéÕĘźõĖÜńÄ»ÕóāõĖŗµĢ░µŹ«õ╝ĀĶŠōńÜäÕÅ»ķØĀµĆ¦ÕÆīÕ«īµĢ┤µĆ¦’╝īĶ┐Öµś»µłæõ╗¼Õī║Õł½õ║ÄÕģČõ╗¢µ£ŹÕŖĪÕĢåńÜäµĀĖÕ┐āõ╝śÕŖ┐õ╣ŗõĖĆŃĆé

µłæõ╗¼Õ¦ŗń╗łÕØܵīüõ╗źÕ«óµłĘõĖ║õĖŁÕ┐ā’╝īÕćŁÕĆ¤Õ»╣Ķć¬ÕŖ©Õī¢ÕÆīITķóåÕ¤¤ńÜäµĘ▒Õł╗ńÉåĶ¦Ż’╝īõ╗źÕÅŖÕ£©ÕżÜõĖ¬µłÉÕŖ¤ķĪ╣ńø«õĖŁńÜäÕ«×ĶĘĄń¦»ń┤»’╝īµłæõ╗¼µ£ēÕģģĶČ│ńÜäµ¢╣µ│ĢÕÆīń╗Åķ¬ī’╝īĶāĮÕż¤ķ½śµĢłŃĆüń©│Õ«ÜÕ£░µÄ©Ķ┐øÕÉäń▒╗ńö¤õ║¦µĢ░µŹ«Ķ┐Įµ║»ķĪ╣ńø«ńÜäĶÉĮÕ£░’╝īõĖ║µé©ńÜäõ╝üõĖܵĢ░ÕŁŚÕī¢ĶĮ¼Õ×ŗõ┐Øķ®ŠµŖżĶł¬ŃĆéķĆēµŗ®µłæõ╗¼’╝īµé©Õ░åĶÄĘÕŠŚõĖĆõĖ¬õĖŹõ╗ģµ╗ĪĶČ│ÕĮōÕēŹķ£Ćµ▒é’╝īµø┤ĶāĮķØóÕÉæµ£¬µØźÕÅæÕ▒ĢńÜäµÖ║ĶāĮÕłČķĆĀĶ¦ŻÕå│µ¢╣µĪłŃĆé