芯片外延设备软件控制系统

芯片外延设备软件控制系统功能介绍

一、系统架构与安全管控

本系统专为MOCVD(金属有机化合物化学气相沉积)设备开发,采用工业级PLC控制架 构,集成智能化人机交互界面,支持6英寸至8英寸晶圆外延工艺的全流程自动化控制。系统 设计符合ISO 14644-1 Class 5洁净室标准,满足第三代半导体材料(GaN、SiC等)外延生 长的严苛工艺要求。

1.1 多级安全防护体系

构建四层安全防护机制:

物理层防护:腔室多重联锁(18组压力/温度传感器联动)

操作层防护:三级权限管理(管理员/工艺工程师/操作员)

工艺层防护:21项工艺互锁条件(温度-压力-气体流量动态匹配)

应急层防护:三重急停系统(软件急停+硬件急停+机械联锁)

1.2 用户权限管理系统

采用RBAC(基于角色的访问控制)模型,支持:

4级权限划分:管理员(System Admin)、工艺工程师(Process Engineer)、设备维 护工程师(Maintenance Engineer)、操作员(Operator)

动态权限分配:支持128种功能模块的细粒度权限控制

生物特征验证:支持指纹/虹膜识别模块(可选配)

操作追溯:2000小时操作日志存储(符合FDA 21 CFR Part 11规范)

二、核心控制模块详解

2.1 智能工艺控制中心

2.1.1 多模式运行控制

全自动模式:支持500步工艺配方自动执行,时序控制精度±50ms

半自动模式:提供12个标准子流程(装载/卸载/吹扫等)

手动模式:提供专业维护接口,操作需严格遵循安全规程,并由授权人员执行 模拟模式:虚拟工艺验证功能,支持工艺预演

2.1.2 精密温度控制

双闭环控温系统:

主控回路:0.1℃分辨率,稳态精度可达±0.5℃(850-1550℃区间),满足大部 分外延工艺需求

辅助补偿:实时补偿石英管热辐射损耗(补偿率0.5-3%/min)

分段PID控制:

3段PID参数自整定(温度偏差>50℃时自动激活)

功率-温度双模式切换(最大功率30kW,斜坡速率0.1-5kW/min)

2.1.3 气体输送系统

质量流量控制器(MFC)集群:

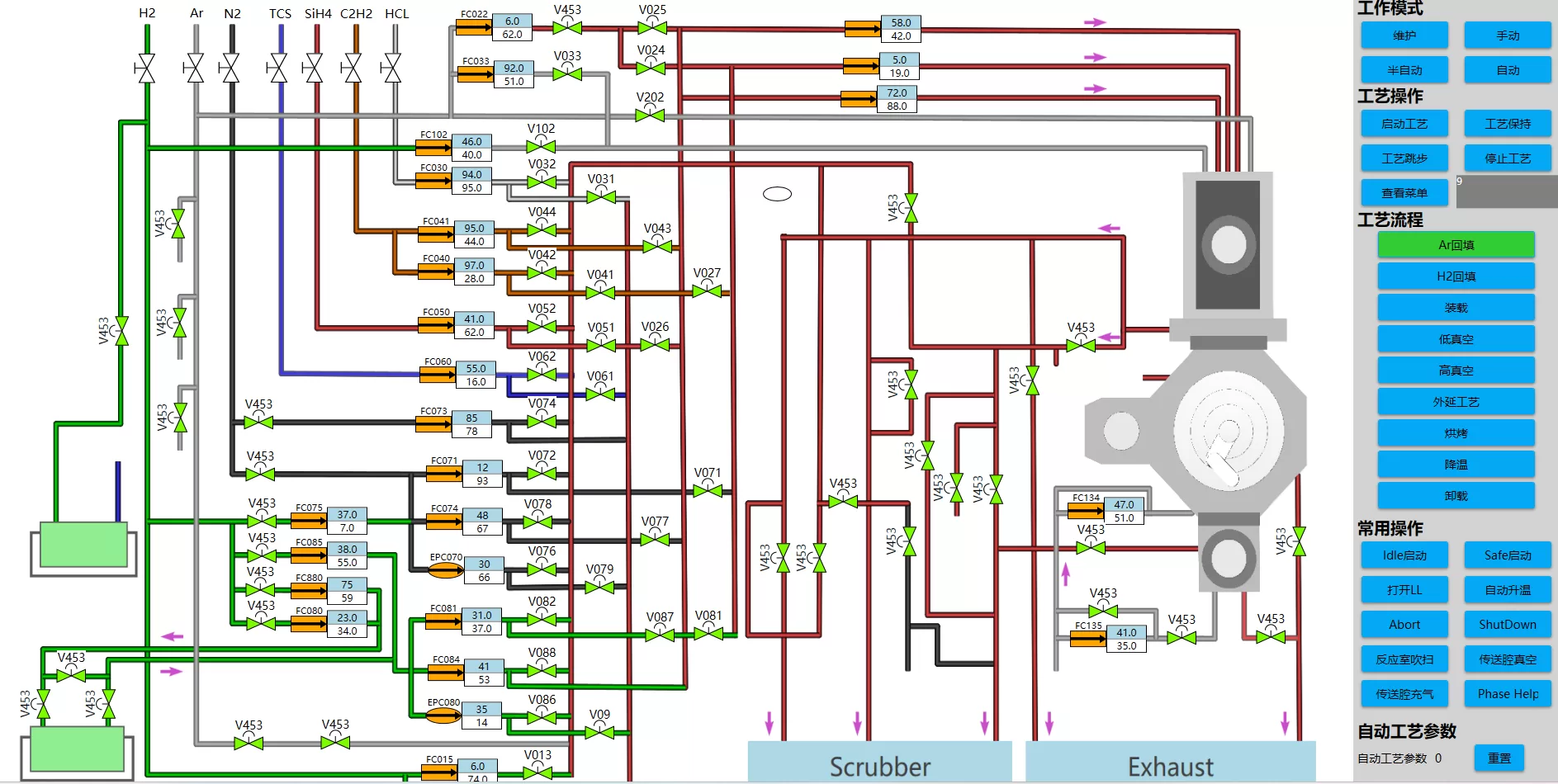

24路气体通道(H2/Ar/N2/SiH4/TMAl等)

量程覆盖0.1sccm-500slm(MKS 1179A系列兼容)

响应时间<200ms,精度±0.8% of F.S.

智能压力平衡:

动态压力补偿算法(DynPress 3.0)

气路切换时间<0.5s(配备22个气动隔膜阀)

2.2 真空管理系统

2.2.1 多级真空配置

三级真空机组:

粗抽系统:干泵(Leybold D16A)极限真空1×10⁻² mbar

高真空系统:分子泵(Pfeiffer HiPace 700)极限真空5×10⁻⁷ mbar

维持系统:离子泵(可选配)

智能真空控制:

蝶阀分段开度控制(0-100%分10段调节)

真空度-温度耦合控制(压力波动<±3%设定值) 2.2.2 真空联锁保护

8项真空安全联锁:

腔室压力>5mbar禁止加热

分子泵转速<80%禁止开启闸阀

冷却水温>35℃触发真空保护

异常压力波动(ΔP>10mbar/s)自动停机

2.3 晶圆传输系统

6轴机械手(Brooks RT系列兼容):

传输精度±0.1mm

最大承载量8片(6英寸晶圆)

传输腔室设计:

双缓冲腔(Buffer Chamber)

负载锁(Load Lock)快速换片

气浮传输防震设计(振动<0.5μm)

三、智能监控与诊断系统

3.1 实时监控看板

3.1.1 综合状态显示

5大类128项实时参数:

温度监控(12个测温点)

压力监控(8个真空计+6个压差传感器)

气体流量(24路MFC状态)

机械位置(34个阀门开度反馈)

能耗监控(功率/水冷/气耗)

3.1.2 可视化界面

3D动态工艺视图:

反应室热场分布模拟

气路状态彩色编码显示

晶圆传输路径动画演示

多窗口显示:

主工艺窗口(80%屏占比)

辅助参数侧边栏

报警信息浮动窗口

3.2 预测性维护系统

设备健康度评估:

关键部件寿命预测(分子泵/加热器等) 耗材使用统计(石墨件/密封圈等)

维护周期智能提醒(基于实际工况)

故障自诊断:

136种预设故障代码

故障树分析(FTA)模块

维修指导视频库(包含丰富维修案例) 四、先进工艺功能模块

4.1 外延工艺配方系统

工艺库管理:

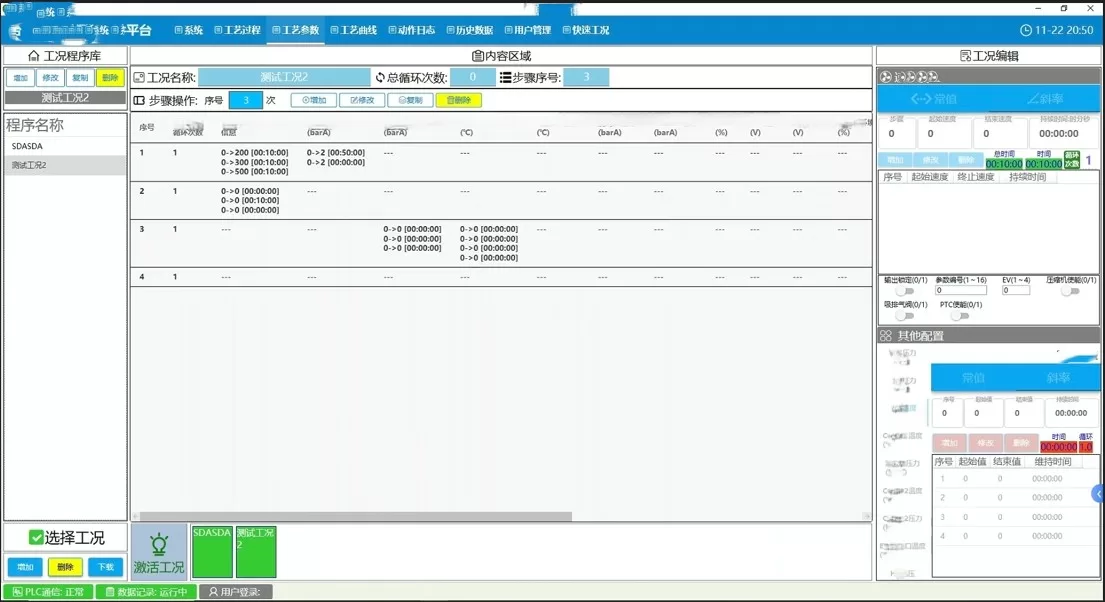

支持500个工艺配方存储

版本控制(可追溯10次修改记录)

工艺模板导入/导出(CSV/XML格式)

智能工艺编辑:

阶梯式温度编程(最大99个温度台阶)

气体比例混合模式(精度±0.5%)

生长速率预测算法(基于Arrhenius方程,辅助工艺优化)

4.2 原位监测功能

集成式监测模块:

激光干涉膜厚测量(精度±0.5nm)

红外热像仪(3-5μm波段,测温范围200-1800℃)

残余气体分析(RGA,质量数1-300 amu)

闭环反馈控制:

生长速率实时调整(调整周期<10s)

界面陡度控制(实现超薄过渡层控制,优化界面陡峭性) 五、安全与可靠性设计

5.1 多重安全防护

气体安全系统:

8路气体泄漏监测(灵敏度1ppm)

应急吹扫系统(N2 purge rate >500 slm)

双重截断阀设计(电磁阀+机械阀)

热安全防护:

超温三级报警(预警/降功率/急停)

冷却水冗余系统(主备泵自动切换)

5.2 智能报警管理

报警分级处理:

Class A(立即停机):32种重大故障

Class B(工艺暂停):58种可恢复故障

Class C(预警提示):46种参数偏离

报警记录系统:

2000条报警事件存储

关联参数快照(故障前30秒数据)

微信/邮件报警推送(可选配)

六、工艺技术规格与兼容性

6.1 主要技术参数

项目规格

最大生长温度 1650℃ 温度均匀性 ±1.5℃ @1550℃ 真空度范围 大气压~5×10⁻⁷ Torr 气体 通道数 24路 晶圆尺寸 6″/8″(可选) 外延层均匀性 <±2% (3σ) 系统漏率 <1×10⁻⁹ mbar·L/s

6.2 兼容性支持

材料体系:GaN、SiC、Ga2O3等

工艺类型:MOCVD、HVPE、MBE(需选配)

通讯协议:SECS/GEM、Modbus TCP/IP

数据接口:OPC UA、SQL数据库

七、软件技术功能特点概述

本软件系统是针对芯片外延设备量身打造的控制与管理平台,致力于为半导体外延工艺提供 数字化解决方案。系统采用模块化设计,集成实时监测、工艺流程管理、参数优化、报警与 安全、数据分析、日志管理、机械臂半自动操作等功能,满足研发与生产的高可靠性、高精 度需求。软件界面简洁直观,支持中英文切换与分级权限管控,助力技术人员快速上手、精 确操控,提升设备稼动率与产品良率。

- 系统架构与技术基础

分层设计:软件架构分为用户界面层(UI)、业务逻辑层(BLL)、通信层(PLC/HMI 协 议 ) 与 数 据 持 久 层 ( SQL/ 文 件 存 储 ), 各 层 解 耦 , 支 持 独 立 升 级 与 测 试 digiwin.com。

模块化插件:核心功能(工艺管理、实时监控、报警、安全、数据分析等)以插件形 式实现,按需加载或裁剪,便于二次开发及第三方系统(MES、LIMS、ERP)集成。

高可用设计:支持双机热备与异地备份,采用主备切换与心跳检测机制,旨在最大程 度保障系统连续运行;数据层可选分布式数据库集群,提升并发与容灾能力。

实时通信:基于Modbus TCP/RTU、Profinet、EtherCAT等协议,与PLC实现毫秒级 指令下发与反馈,结合本地缓存与断线重连,确保数据不丢失、不重复执行。

- 工艺配方管理

可视化配方编辑器:所见即所得的工艺流程图界面,支持拖拽式添加步骤与指令,所 见流程自动生成XML/JSON格式配方文件,方便版本管理与回滚。

多级审批与版本控制:配方提交后需经工艺员、质量负责人、管理员三级审批,系统 自动生成版本号、签名与变更日志;支持配方对比、差异高亮、历史回滚,满足批量

生产与研发并行需求。

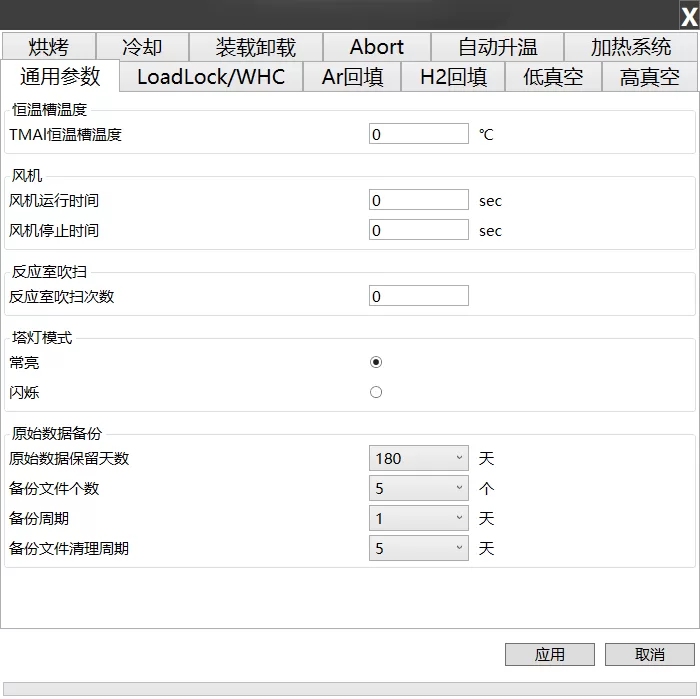

参数模板与批量下发:预设多种参数模板(如氢气回填、低真空、高真空、烘烤、冷 却等),一键应用至配方;支持批量下发至多台设备,实现多机一致化生产。

- 实时监测与过程控制

多通道参数监测:实时显示温度、压力、流量、电源功率、阀门开度、机械臂状态等 多达上千路信号,支持自定义趋势曲线与仪表盘。

动态图形化界面:气路、真空、反应室示意图采用SVG/Canvas绘制,按状态自动变色 (绿色/灰色/橙色/红色),鼠标悬停显示实时数值,右键弹出控制或详情窗口,交互流 畅直观。

高精度时序控制:可编排毫秒级时序任务(如多段爬坡、保温、吹扫),结合PLC定时 器与本地软件定时器,保证工艺步骤精准执行,适应III-V、SiC等外延需求。

原位表征集成:支持RHEED、QCM、RGA、BFM等原位监测数据实时采集与展示,助 力工艺调优与在线质量控制。

- 数据记录与智能分析

连续数据记录:不间断记录所有过程数据与报警事件,按批次、配方、时间区间分表 存储,支持PB级历史数据管理。

一键报表与导出:内置多种报表模板(工艺趋势、报警统计、运行统计、产能报表 等),支持PDF/Excel/CSV导出,并可定时自动发送邮件或上传FTP。

质量控制(SPC):基于实时数据进行统计过程控制(SPC),自动计算Cp、Cpk、Ppk 指标,超差报警并生成控制图,帮助工艺工程师及时发现漂移与异常。

大数据与AI应用:对历史数据进行机器学习建模,旨在预测设备故障、工艺漂移与良 率趋势,为工艺优化提供数据支持,助力迈向智能制造。

- 报警与安全管理

多级报警体系:区分Warning、Alarm、Critical三级报警,支持声音、弹窗、邮件、 SMS多种提醒方式,并按报警等级自动触发安全联锁。

联锁与保护:结合硬件互锁(如高真空未达标禁止升温)、软件互锁(如异常时停止机 械臂运动)、紧急停止按钮,实现全方位安全防护。

报警码库与知识库:内置数百条报警码及解决方案,支持在线搜索与一键跳转维护手 册,缩短故障定位与处理时间。

可追溯日志:所有报警与操作均记录审计日志,包含操作者、时间戳、操作内容,满 足相关质量管理体系要求。

- 机械自动化与集群工具

机械臂与传样集成:支持手动、半自动、全自动Cluster Tool模式,通过机械臂360°旋 转与线性驱动,实现多腔室间衬底转移,保证真空完整性与高产能。

多反应腔管理:可管理2~N个外延反应腔(MOCVD或MBE),共享传输腔与机械臂, 支持并行生长与预处理腔功能,提升产能与设备利用率。

模块化腔体扩展:现场可按需增配预处理腔、手动传样室、CCD成像、红外测温、手 套箱等模块,系统自动识别并加载对应控制插件。

运动监控与纠偏:机械臂运行状态(原点、运动中、报警)实时反馈;内置碰撞检测 与轨迹纠偏算法,保证转移精度与设备安全。

- 系统维护与诊断

I/O与模块健康检查:提供模拟量、数字量、串口通信器件、温控仪、电源、泵浦、阀 门等全站I/O状态自检,一键诊断硬件故障点。

PLC 程 序 在 线 监 控 : 实 时 显 示 PLC 各 功 能 块 ( LoadLockWHCVacCtrl 、 ReactionChamberCtrl、气路控制、传送控制、温度控制等)状态,并支持在线 Force/Monitor操作。

远程运维:集成VPN/HTTPS安全通道,支持远程桌面与移动端APP监控,设备工程师 可实时查看现场状态、远程调参与升级。

维护计划与备件管理:系统可根据运行时长与报警历史自动生成维护计划提醒,并管 理备件库存、采购与更换记录,降低维护成本。

- 集成与扩展能力

标准通讯接口:支持SEMI SECS/GEM、OPC UA、MQTT等协议,方便与MES、 LIMS、ERP、SCADA等上层系统对接,实现工厂级数据互联与自动化生产。

API与脚本扩展:提供RESTful API与Python/JavaScript脚本接口,用户可按需二次开 发监控、报表、报警或工艺优化插件,满足个性化需求。

多语言与本地化:界面支持中/英切换,可定制多国语言包;时间、单位、格式可按区 域设置,适配国际化推广。

- 行业最佳实践与未来趋势

智能化升级:基于工业大数据与AI算法,旨在实现工艺自适应优化、故障预测与能耗 优化调度,助力“智能工厂”建设。

绿色节能:优化加热、真空与气路流程,减少无效吹扫与空转;结合PID自适应控制与 余热回收等技术,旨在降低能耗与碳足迹。

模块化演进:未来可支持更多在线原位表征(如光谱、成像)、柔性生产单元、数字孪 生与虚拟调试,助力外延设备向“可编程工厂”方向发展。