能源管理产生的收益概括

一、 生产制造环节节能活动

1.1 节能理念

为了实现节能,测量并根据测量结果开展改善活动是必需的!

1.2 节能推广方法

- 分析现状,发现浪费: 通过精细化测量与数据采集,建立能源使用基准,识别能源浪费环节。

- 基于改善浪费进行效果评估: 设定节能目标,制定并实施技术和管理上的改进措施。

- 对策措施实施前后的数据比较: 量化节能效果,验证改善措施的有效性。

- 活动成果的横向推广: 标准化成功经验,并在更多区域或设备上推广。

为了更准确地把握生产效率,我们需要一个判断基准:“原单位”,即生产1个产品所消耗的电能(电能/生产数量)。通过对原单位的管理,您可直观地了解设备稳定运转时的生产效率,并对同一设备/生产线的不同时间段、或不同设备/生产线间的生产效率进行对比与分析。

针对原单位较差的地点或时间段,首先要究其原因(设备的运行损耗、故障、工序不合理、人为操作问题等等),进而对症下药进行改善,最终达到降低原单位、提高生产效率的目标。

通过对各电力要素(如电压、电流、功率、功率因数)设置上下限并实时监测,还可即时发现设备异常,灵活实现设备的预防保全。

通过在短周期(1分钟等)内测量、收集所用电能,可以掌握在生产过程中各负荷是如何变化的。基于这些数据,即可判断生产过程中是否存在无用的待机时间,待机时间中是否有不必要的负荷电流流动等。

1.3 节能改善的六个步骤

| 步骤 | 着眼点 | 实例 |

|---|---|---|

| 停止 | 认真检讨“为什么需要这个设备?”,关掉不必要的电源,停止不必要的设备运转 | 间隔照明、缩短配管长度、减少预热运转 |

| 关停 | 停掉只是处于待机状态而实际没有工作的设备 | 间歇性供气、休息(生产线停止)时停止设备运转、防止空压机空转等 |

| 降低 | 改善设备的运转条件,降低压力、空调负荷等 | 降低空气、蒸气压力,降低加热温度、周边的热负荷处理 |

| 修理 | 确认设备的动作状况,及时修理有故障的地方 | 修理漏气、排水、制冷剂配管、水管、隔热材料剥落 |

| 回收 | 回收、再利用潜藏在排热、排气、排水、垃圾等废弃物里的能源 | 回收排气、温水等,利用余热、循环再利用的考虑及设计 |

| 变更 | 考虑成本的同时,使用节能型机器设备,回收能源 | 导入热泵式设备、变频设备、钠光灯等 |

二、 制造业厂务能源系统节能潜力与案例

结合行业普遍的实践数据,一个系统性的能源改善项目通常可以带来 10% – 30% 的整体能耗降低。以下将针对几个关键的用能系统,结合具体案例数据,展示其节能潜力。

2.1 空压机系统

节能方向: 优化启停策略,降低供给压力,进行变频改造,余热回收,以及管道漏点检测。

案例数据:

- 泄漏治理: 某纺织厂通过对空压机系统进行泄漏治理,泄漏率下降了 85% 以上,大幅降低了能耗。

- 节能改造: 另一纺织厂对空压机系统进行节能改造后,能耗降低了25%,每年节省电费 72万元,投资回报期仅约 5个月,投资回报率高达 240%。

详细案例:

纺织厂空压机泄漏治理案例

- 背景: 台湾中部某纺织厂,拥有数十台螺杆式空压机,每日运转20小时以上,存在严重的泄漏问题。

- 措施:

- 全面检测: 使用声学和超声波检测仪检测出数十个泄漏点。

- 泄漏点分类与修复: 根据泄漏点大小和位置进行分类,逐步修复,优先修复泄漏量大的点位。

- 额外措施: 定期保养、员工培训、管路优化。

- 效果:

- 泄漏率下降 85% 以上。

- 大幅降低空压机能耗,减少压缩空气浪费。

- 提升空压机系统稳定性和可靠性,减少设备故障。

纺织厂空压机节能改造数据

- 改造前: 平均每月耗电量为80,000度,每度电价格为3元,每月电费为240,000元。

- 改造后: 平均每月耗电量降低至60,000度,每月电费降低至180,000元。

- 计算结果:

- 能耗降低率: (80,000 – 60,000) / 80,000 = 25%

- 每月电费节省: 240,000 – 180,000 = 60,000元

- 年度电费节省: 60,000元/月 * 12月/年 = 720,000元

- 投资回报期: 假设节能改造投资成本为300,000元,则投资回报期为 300,000 / 720,000 ≈ 0.42年 (约5个月)

- 投资回报率 (ROI): (720,000元/年) / (300,000元) * 100% = 240% /年

2.2 冷冻机/空调系统

节能方向: 优化温湿度设定值,分时分区控制,改造冷水机组,优化群控,以及免费冷却。

案例数据:

- 数据中心制冷系统: 改造后PUE值可从1.8-2.0降低到1.3-1.5,制冷系统整体节电率可达到 20% – 40%,投资回报期通常在 2-4年 之间。

- 商业建筑空调系统: 某大型商场改造后年节电量达到 140.56万kWh,每年节省电费约 160.24万元。

详细案例:

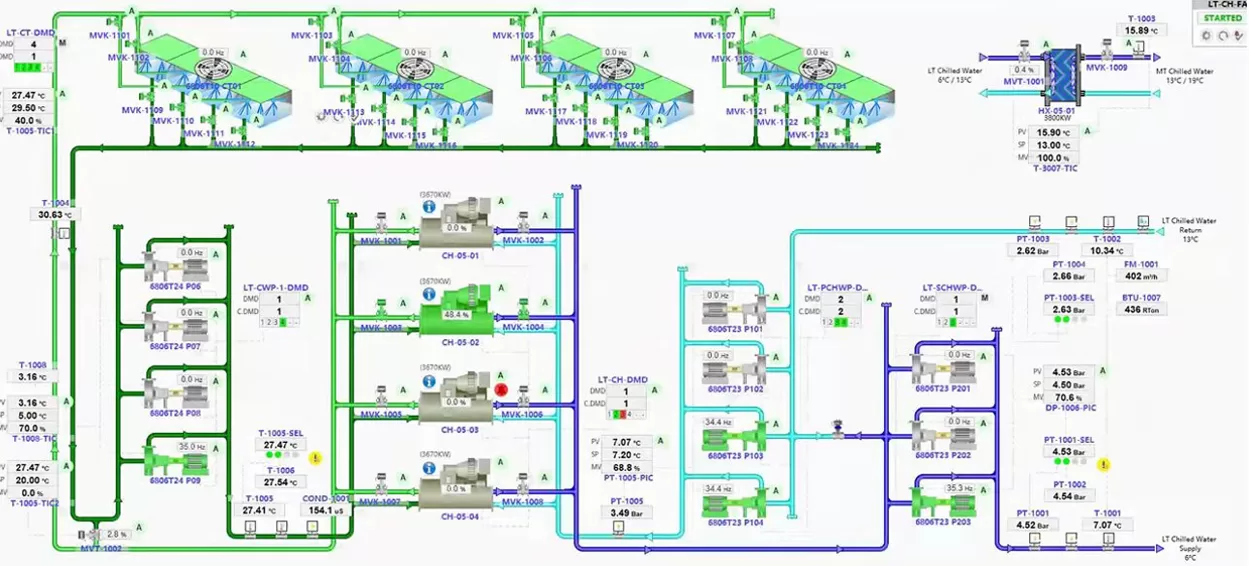

数据中心制冷系统节能改造案例

- 背景: 某中型数据中心,拥有多台传统风冷空调机组,全年不间断运行,制冷系统能耗占数据中心总能耗的30-40%。

- 改造措施:

- 采用更高效的制冷技术: 将部分老旧风冷空调更换为磁悬浮离心式冷水机组或采用热管背板、液体冷却等更先进的冷却方案。

- 利用自然冷源: 在气候适宜的地区,建设利用自然冷源的系统,例如在冬季引入外部冷空气进行冷却,或者利用冷却塔在过渡季节提供部分或全部的制冷量。

- 气流组织优化: 通过设置冷热通道、盲板等方式,避免冷热空气混合,提高制冷效率。

- 智能群控: 引入AI智能控制系统,根据IT负载、室外温湿度等参数,动态调整冷水机组、水泵、冷却塔风扇的运行状态,实现系统级的节能。

- 效果:

- PUE (Power Usage Effectiveness) 降低: 改造后,数据中心的PUE值可以从1.8-2.0降低到1.3-1.5的水平。

- 节电率: 制冷系统的整体节电率可达到 20% – 40%。

- 投资回报期: 根据改造规模和节电效果,投资回报期通常在 2-4年 之间。

商业建筑空调系统节能改造案例

- 背景: 某大型商场,中央空调系统运行时间长,能耗巨大。

- 改造措施:

- 设备升级: 将老旧、低效的冷水机组更换为高效节能型机组。

- 系统优化: 对水泵、风机等进行变频改造,根据实际负荷调节输出。

- 智能控制: 安装智能控制系统,实现分时分区控制,根据人流量、室内外温度等因素自动调节空调运行。

- 效果:

- 年节电量: 某案例中,年节电量达到 140.56万kWh。

- 年节省电费: 约 160.24万元。

- 节能效果与经济效益显著。

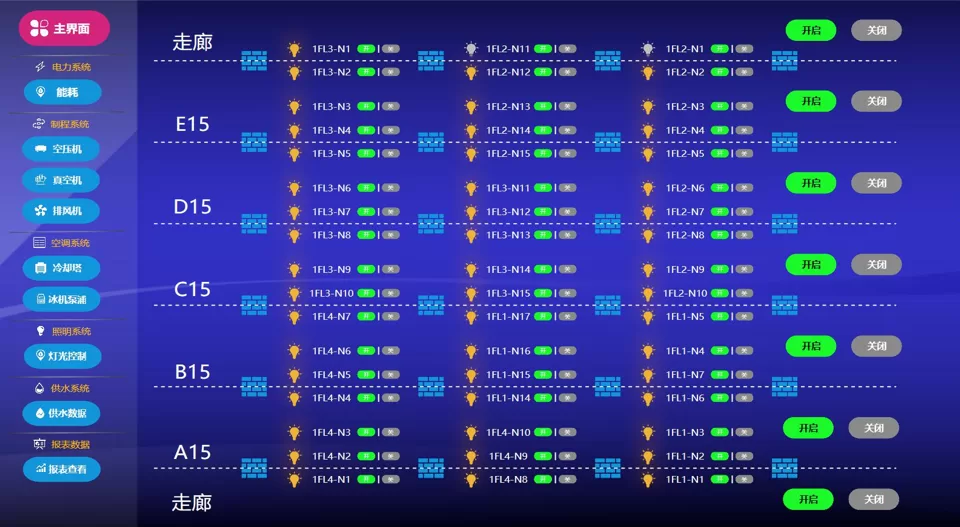

2.3 照明系统

节能方向: 制定人走灯灭制度,清洁计划,更换高效LED,安装智能感应传感器。

案例数据:

- 工业制造工厂: 某机械制造工厂通过智能照明改造,照明能耗降低 52%,每年节省电费超 70万元,设备维护成本降低 35%,员工工作效率提升 8%。

- 智能照明控制系统: 在建筑中应用智能照明控制系统,照明部分平均节能效果可达到 49%,其中仓储型建筑节能效果可达 68%,办公类型建筑可达 49%。

- 公共区域照明: 某案例中,公共区域照明灯具改造节电率达到 86.96%

详细案例:

工业制造工厂照明节能案例

- 背景: 传统工业制造企业的照明系统多使用高能耗的钠灯、荧光灯,缺乏智能化管理,存在能源浪费。

- 措施:

- 智能硬件升级: 替换传统高能耗灯具为LED智能照明灯具,LED灯具具有高光效、长寿命、低能耗等优势,能耗可降低40% – 60%。每盏LED灯具配备智能控制器,实现独立控制与调光功能。

- 工业互联平台: 搭建工业互联平台,实时采集每盏灯具的运行数据(开关状态、亮度调节、能耗数值、故障信息等),并利用大数据分析与人工智能算法进行深度挖掘与分析,生成能耗报告与节能优化策略。

- 智能控制策略: 制定多样化的智能控制策略,包括时间控制(根据生产计划和作息时间自动开关和调光)和感应控制(在人员流动不规律区域安装人体感应、环境光感应传感器,自动开启或调亮灯具)。

- 效果:

- 能耗降低: 某华北地区机械制造工厂应用案例中,照明能耗降低 52%。

- 电费节省: 每年节省电费超 70万元。

- 维护成本降低: 设备维护成本降低 35%。

- 工作效率提升: 照明环境优化,员工工作效率提升 8%。

2.4 水泵/风机系统

节能方向: 调整阀门开度,清理过滤器,使用高效水泵/风机,加装变频器。

案例数据:

- 水泵节能改造: 某钢铁集团对炼钢循环水系统进行改造后,系统效率提升 31%,每年节电 960万kWh,每年减少CO₂排放 5980吨。

- 工业风机节能改造: 通过优化设计,风机系统可实现 10%~40% 的节能效果,某案例中节电率达 29%。

详细案例:

钢铁集团水泵节能改造案例

- 背景: 某钢铁集团炼钢循环水系统总装机功率6800kW,年耗电量达4900万kWh,系统效率仅58%。

- 改造方案:

- 拆除冗余阀门: 拆除36组冗余阀门。

- 更换高效水泵机组: 更换高效水泵机组,效率提升至82%。

- 部署智能群控系统: 引入智能群控系统。

- 加装管道整流装置: 优化管道系统。

- 效果:

- 系统效率提升: 从58%提升至89%,提升幅度达 31%。

- 单耗电功率降低: 从42kW降低至28kW,降低幅度达 33%。

- 年节电量: 每年节电 960万kWh。

- CO₂减排量: 每年减少CO₂排放 5980吨。

工业风机节能改造

- 背景: 工业风机在工业生产中能耗巨大,存在较大的节能潜力。

- 措施:

- 变频改造: 对风机进行变频改造,根据实际需求调节风机转速,避免不必要的能耗。

- 高效风机替换: 将传统低效风机替换为高效节能风机,例如EC风机。

- 优化风机选型: 根据实际工况选择最合适的风机型号,避免“大马拉小车”现象。

- 系统优化: 优化风机运行参数,减少系统阻力,提高运行效率。

- 效果:

- 节能效果显著: 通过优化设计,风机系统可实现 10%~40% 的节能效果。

- 节电率: 某案例中,风机改造节电率达 29%。

- 降低能耗和运行成本: 显著降低风机的能耗和运行成本,提高企业竞争力。